비즈니스 프로세스

비즈니스 프로세스

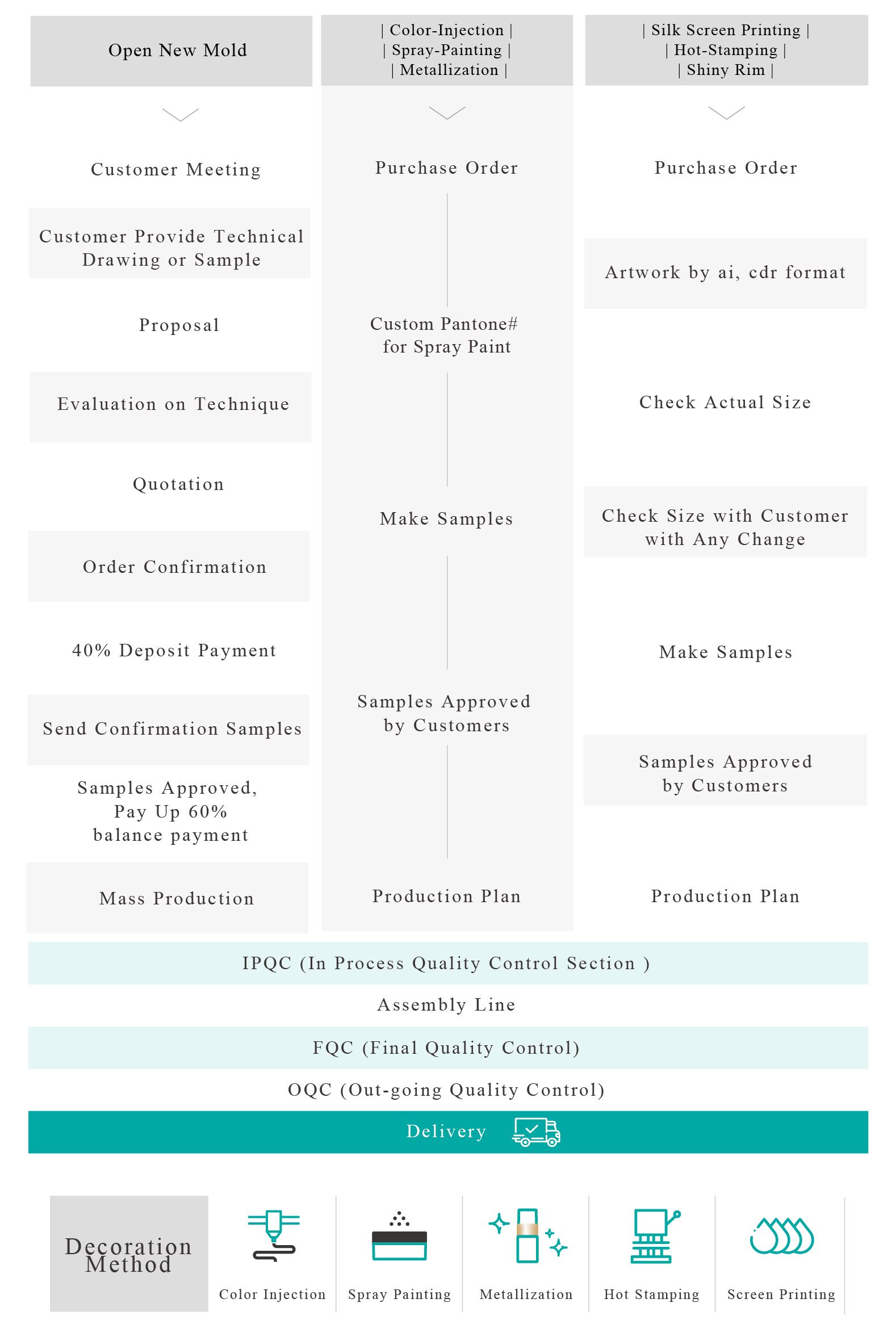

화장품용 플라스틱 용기와 플라스틱 제품은 제품 디자인, 금형 개발, 고객 개인 금형 개발 및 제품 생산부터 품질 검사까지 다양한 단계를 거칩니다. 이러한 세부 사항은 제품 품질과 고객 만족도를 보장하는 데 중요합니다. 다음은 이러한 전문적인 측면에 대한 자세한 소개를 제공합니다.

제품 디자인:

화장품용 플라스틱 용기나 플라스틱 제품을 디자인할 때에는 기능성, 미적 요소, 안전성, 지속 가능성과 같은 고려 사항이 필수적입니다. 기업이나 연구 및 개발 팀은 고객과 협력하여 제품의 요구 사항과 목표를 파악한 후 이를 기반으로 디자인 작업을 수행합니다. 이는 창의적인 개념을 제시하고 제품의 외관과 구조를 디자인하며 재료를 선택하는 것을 포함합니다.

금형 개발:

금형은 플라스틱 제품을 생산하는 데 필수적인 도구입니다. 제품 디자인이 완료되면 제품을 제조하기 위해 전용 금형을 개발해야 합니다. 금형 개발은 다음과 같은 단계로 이루어집니다:

금형 구조 설계: 엔지니어들은 제품 디자인을 기반으로 금형 구조를 설계합니다. 이는 캐비티, 냉각 시스템 및 탈형 메커니즘을 포함합니다.

금형 제조: 금형 제조에는 고정밀 가공 기술이 필요합니다. 주로 밀링, 전기 방전 가공 및 와이어 커팅과 같은 제조 방법이 사용됩니다.

시험 및 조정: 금형이 완성된 후 시험 금형을 수행하여 금형의 정확성과 제품의 품질을 확인합니다. 필요한 조정이 있는 경우 금형을 수정하고 최적화합니다.

고객 개인 금형 개발:

일부 고객들은 특정한 디자인 요구사항이 있거나 자체 브랜드 전용 금형을 선호할 수 있습니다. 이 개발 과정은 고객의 요구사항을 충족시키기 위해 디자인 세부사항에 대한 보다 심층적인 커뮤니케이션과 토론을 포함합니다.

제품 생산:

금형 개발이 완료되면 제품 생산을 시작할 수 있습니다. 이는 플라스틱 재료를 사용하여 사출 성형 또는 기타 성형 방법을 사용하여 제품을 제조하는 것을 의미합니다. 제품 생산의 주요 단계는 다음과 같습니다:

재료 준비: 제품 디자인과 요구 사항에 기반하여 적합한 플라스틱 재료를 선택합니다. 이러한 재료는 일반적으로 펠릿 또는 분말 형태로 제공되며 정확한 측정과 혼합이 필요합니다.

사출 성형: 선택한 플라스틱 재료를 가열하여 금형 내에 주입하여 공백을 채우고, 그 후 냉각 및 응고시켜 제품의 원하는 모양과 구조를 얻습니다.

분리 및 가공: 제품이 금형에서 제거된 후, 분리 및 후속 가공이 필요할 수 있습니다. 예를 들어 금형 표식 제거, 가장자리 다듬기, 표면 처리 수행 또는 기타 구성 요소 조립 등이 있습니다.

품질 검사: 생산 과정 중에 품질 검사를 실시하는 것은 매우 중요합니다. 시각적 검사, 치수 측정 및 물리적 성능 테스트 등을 포함하여 제품이 디자인 요구 사항과 고객의 기대를 충족시키는지 확인합니다.

포장 및 배송: 품질 검사를 통과한 후 제품은 안전한 운송과 보관을 위해 포장됩니다. 제품은 고객 요구에 따라 라벨링, 바코드 부착 또는 기타 식별 과정을 거친 후 고객의 위치나 유통 센터로 배송됩니다.

화장품용 플라스틱 용기와 플라스틱 제품에 대해 이러한 전문적인 세부 사항은 연구 개발 단계부터 생산까지 고객의 만족도와 높은 품질을 보장합니다. 제조업체와 디자인 팀은 제품의 기능성, 외관 및 안전이 고객의 요구를 충족시키도록 긴밀하게 협력합니다. 한편, 엄격한 품질 관리 및 검사 과정을 통해 제품이 일관된 품질 기준을 충족하도록 합니다. 이러한 세부 사항의 전문적인 실행은 화장품용 플라스틱 용기와 플라스틱 제품이 시장에서 성공할 수 있도록 합니다.