Procesy biznesowe

Procesy biznesowe

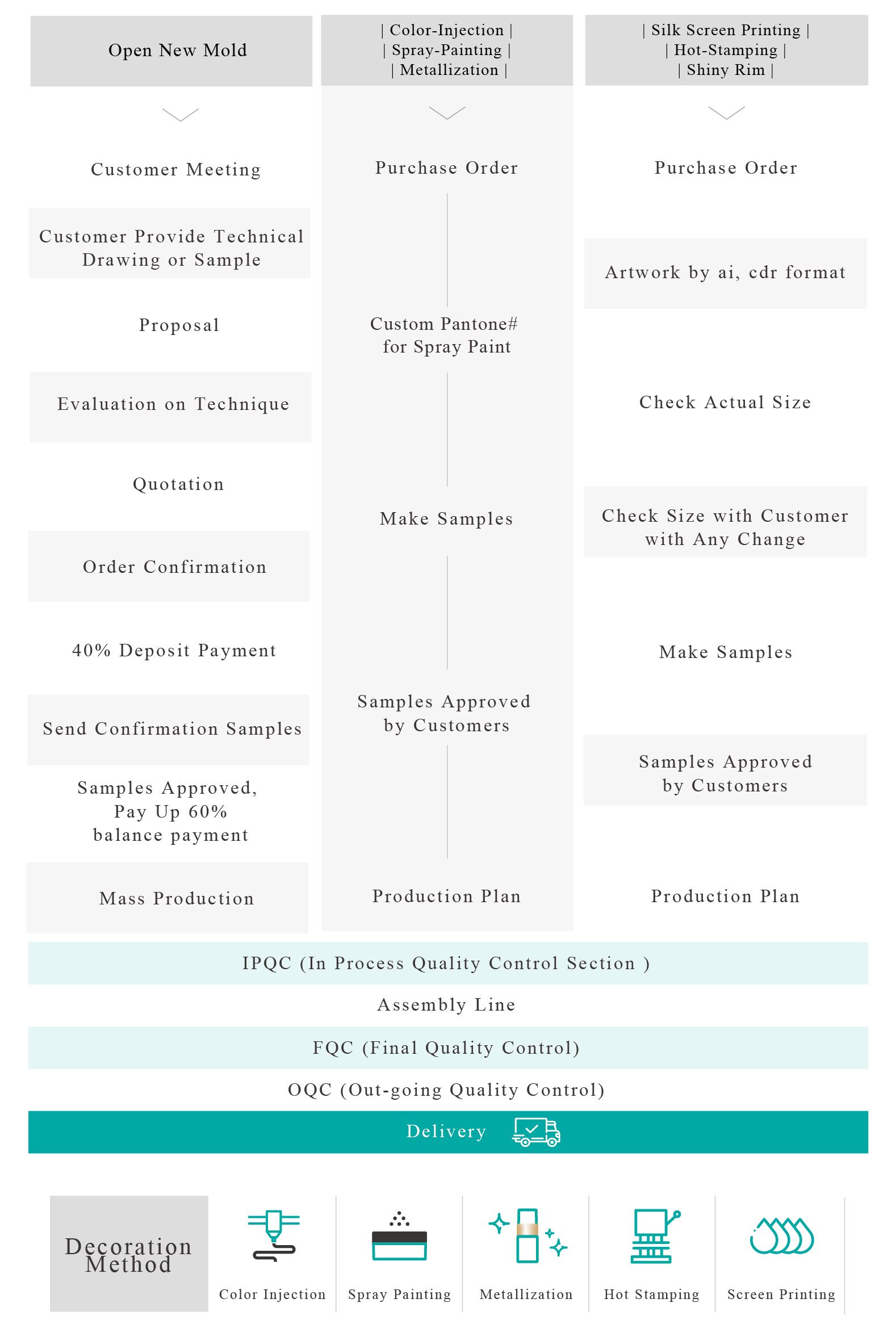

Kosmetyczne pojemniki plastikowe i produkty plastikowe przechodzą przez różne etapy projektowania produktu, opracowywania formy, opracowywania prywatnej formy klienta oraz produkcji produktu i kontroli jakości w fazie badań i rozwoju. Szczegóły te są kluczowe dla zapewnienia jakości produktu i zadowolenia klienta. Poniżej przedstawiamy szczegółowe wprowadzenie do tych profesjonalnych aspektów.

Projektowanie produktu:

Podczas projektowania kosmetycznych pojemników plastikowych lub plastikowych produktów, istotne są takie czynniki jak funkcjonalność, estetyka, bezpieczeństwo i zrównoważoność. Firmy lub zespoły badawczo-rozwojowe współpracują z klientami w celu zidentyfikowania potrzeb i celów produktu, a następnie przeprowadzają prace projektowe oparte na tych wymaganiach. Obejmuje to przedstawianie kreatywnych koncepcji, projektowanie wyglądu i struktury produktu oraz wybór materiałów.

Rozwój formy:

Formy są kluczowymi narzędziami do produkcji wyrobów plastikowych. Po zakończeniu projektowania produktu, konieczne jest opracowanie dedykowanych form do produkcji wyrobów. Rozwój formy obejmuje następujące kroki:

Projektowanie struktury formy: Inżynierowie projektują strukturę formy, w tym komorę, system chłodzenia i mechanizm odklejania, na podstawie projektu produktu.

Produkcja formy: Produkcja formy wymaga precyzyjnych technik obróbki. Powszechnymi metodami produkcji są frezowanie, elektroerozja i cięcie drutem.

Testowanie i dostosowanie: Po zakończeniu formy przeprowadza się próbne odlewy, aby zapewnić dokładność formy i jakość produktu. Jeśli konieczne są dostosowania, forma jest modyfikowana i optymalizowana odpowiednio.

Rozwój prywatnych form dla klientów:

Dla niektórych klientów mogą istnieć konkretne wymagania dotyczące projektu lub preferują formy wyłącznie dla swoich marek. Ten proces rozwoju obejmuje bardziej szczegółową komunikację i dyskusje na temat szczegółów projektu, aby zapewnić, że ostateczna forma spełnia wymagania klienta.

Produkcja produktu:

Po zakończeniu opracowywania formy, można rozpocząć produkcję produktu. Polega to na wykorzystaniu wtryskiwania tworzyw sztucznych lub innych metod formowania do produkcji produktów. Główne etapy produkcji produktu obejmują:

Przygotowanie materiału: Wybór odpowiednich tworzyw sztucznych na podstawie projektu i wymagań produktu. Te materiały są zazwyczaj dostarczane w postaci granulek lub proszku i wymagają precyzyjnego pomiaru i mieszania.

Wtryskiwanie: Podgrzewanie wybranego tworzywa sztucznego i wtryskiwanie go do formy w celu wypełnienia przestrzeni. Następnie jest ono chłodzone i utwardzane, aby uzyskać pożądany kształt i strukturę produktu.

Separacja i obróbka: Po usunięciu produktu z formy może być konieczna separacja i dalsza obróbka. Przykłady obejmują usuwanie oznaczeń formy, przycinanie krawędzi, wykonywanie obróbki powierzchniowej lub montaż innych komponentów.

Kontrola jakości: Przeprowadzanie kontroli jakości w trakcie procesu produkcji jest kluczowe. Obejmuje to inspekcje wizualne, pomiary wymiarów oraz testy wydajności fizycznej, między innymi, aby upewnić się, że produkt spełnia wymagania projektowe i oczekiwania klienta.

Opakowanie i wysyłka: Po przejściu kontroli jakości produkty są pakowane w celu zapewnienia bezpiecznego transportu i przechowywania. Produkty są oznaczane, kodowane kreskowo lub poddawane innym procesom identyfikacji zgodnie z wymaganiami klienta, a następnie wysyłane do lokalizacji klienta lub centrum dystrybucji.

Dla kosmetycznych pojemników plastikowych i produktów plastikowych te profesjonalne szczegóły zapewniają wysoką jakość i zadowolenie klientów od fazy badawczo-rozwojowej do produkcji. Producenci i zespoły projektowe ścisłe współpracują, aby zapewnić, że funkcjonalność, wygląd i bezpieczeństwo produktu spełniają potrzeby klientów. Tymczasem, surowe procesy kontroli jakości i inspekcji zapewniają, że produkty spełniają stałe standardy jakości. Profesjonalne wykonanie tych szczegółów umożliwia kosmetycznym pojemnikom plastikowym i produktom plastikowym odniesienie sukcesu na rynku.